Bardzo specyficzna metoda rozwiązania układu rozrządu.

Użytkowana we wczesnych pojazdach samochodowych i silnikach

lotniczych. Ten mechanizm zupełnie nie przystaje do rozrządów

zaworowych. Ostatecznie zanikł około lat `50. Wówczas ich rozwój

został zarzucony na rzecz silników zaworowych.

Opis systemu

W głowicy zupełny brak zaworów (brak jakichkolwiek zaworów).

Dolotem i wylotem mieszanki steruje tuleja (czytaj wydrążony walec)

umieszczona wewnątrz cylindra. Na powierzchni bocznej tulei są

wycięte otwory(„porty”), które pozwalają na przepływ

mieszanki/spalin, do i z cylindra. W efekcie tłok porusza się

bardziej wewnątrz tulei rozrządu, niż w cylindrze. Zasadniczo

mechanizmy te można podzielić na dwie grupy:

- Suwaki o ruchu obrotowym jednostajnym – prędkość obrotu

jest proporcjonalna do obrotu wału, poza siłą odśrodkową suwaki

tego typu nie podlegają działaniu sił bezwładności.

- Suwaki wykonujące ruch niejednostajny (wahadłowy),

podlegają działaniu sił bezwładności.

Jeśli chodzi o silniki czterosuwowe zastosowanie znajdują

jedynie te opisane w pkt. 2. Jednak nawet wśród nich można znaleźć

kilka rozwiązań, z których opiszę dwa podstawowe systemy:

- Knight – Był to system wcześniejszy, oparty o dwie tuleje

rozrządu (cylinder - tuleja zew. - tuleja wew. - tłok). Tuleje

poruszały się ruchem posuwisto zwrotnym (podobnie jak tłok). Wał

korbowy napędzał wał (również wykorbiony), do którego

wykorbień były umocowane korbowody suwaków.

- Burt - McCollum – Jest to system nieco

prostszy oraz bardziej skuteczny. Występowała jedna tuleja

rozrządu, poruszająca się ruchem wahadłowym. System ten pozwalał

rozwiązać jeden z kluczowych problemów tego mechanizmu –

uszczelnienie. Tuleja tuż przed suwem spalania poruszała się ku

górze, a porty chowały się w głowicy za pierścieniami

uszczelniającymi. Pozwoliło to na silniejsze obciążanie silnika

bez obawy o szczelność.

Zalety

System ten narzucał liczne wymagania w zakresie produkcji i

obsługi, jednak oferował sporo w zamian. Pośród zalet można

wymienić: lepsze napełnianie świeżym ładunkiem (większa moc),

cichą pracę (brak części uderzających, takich jak popychacze,

zawory czy dźwignie), zwartą budowę silnika (silnik jest niższy,

sterowanie i napęd rozrządu zamknięte w skrzyni korbowej), prosta

konstrukcja głowicy (a zatem możliwość niemal dowolnego

kształtowania komory spalania). W silnikach zaworowych (iskrowych)

zawór wydechowy (w czasie suwu wydechu) wnika do komory spalania.

Jest to jednocześnie element „gorący”,(podnosi temperaturę

wewnątrz cylindra) co sprzyja spalaniu stukowemu. W silnikach z

rozrządem suwakowym, brak tego typu elementu (mniejsze ryzyko

wystąpienia spalania stukowego, czyli możliwość zastosowania

wyższego stopnia sprężania, a więc wyższa sprawność).

Wady

Pośród wad (które ostatecznie przeważyły nad zaletami), można

wymienić: duże powierzchnie trące (konieczność starannego

olejenia, oraz wymagana duża ilość oleju), suwaki które same w

sobie były ciężkie i trudne w wykonaniu (efekt – dość wysoka

cena), ponadto rozruch zimnego silnika był szczególnie trudny (ze

względu na duże powierzchnie trące). Naprawa i obsługa silników

tego typu była żmudna i skomplikowana (kwestia wymiany suwaków). W

przypadku utraty olejenia dochodzi do zatarcia (nic niezwykłego, ale rozmiar szkód w silnikach tego typu jest

szczególnie porażający). Jednak prawdziwą zmorą był problem

uszczelnienia - jako że gorące spaliny z komory ulatują przez

nieszczelności z dużą prędkością i przekazują tamże olbrzymie

ilości ciepła, powoduje to miejscowe uszkodzenie materiału. Próba

zaradzenia temu problemowi poprzez zmniejszenie luzów czy mocniejszy

docisk w miejscach uszczelnianych powoduje wzrost oporów ruchu, a

zatem spadek sprawności.

Konkluzja

Podstawowa trudność konstrukcyjna polegała na zapewnieniu

odpowiedniego uszczelnienia komory spalania. Niedogodność ta

uniemożliwiała silne obciążenie silnika oraz ograniczała

rozpowszechnienie tego mechanizmu. Problem ten został rozwiązany

zbyt późno, gdyż okazało się, że rozrząd zaworowy nie stanowi

przeszkody dla wysokich osiągów silnika. W produkcji seryjnej były

już silniki DOHC, pojawiała kompensacja luzu zaworowego i inne tego

typu bajery. W takiej sytuacji zalety zostały przyćmione, a wady

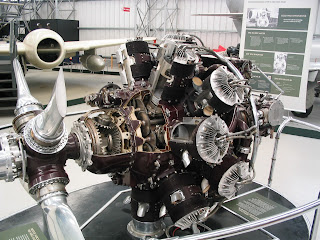

kładły się cieniem. Ostatnim seryjnie produkowanym silnikiem tego

typu był Bristol Centaurus w układzie podwójnej gwiazdy

(angielski, lotniczy, wycofany w latach `50). W silniku gwiazdowym

użycie tego mechanizmu pozwalała zmniejszyć średnicę i zapewnia

bardziej kompaktową zabudowę.

.jpg)

.jpg)