Bardzo specyficzna metoda rozwiązania układu rozrządu.

Użytkowana we wczesnych pojazdach samochodowych i silnikach

lotniczych. Ten mechanizm zupełnie nie przystaje do rozrządów

zaworowych. Ostatecznie zanikł około lat `50. Wówczas ich rozwój

został zarzucony na rzecz silników zaworowych.

Opis systemu

W głowicy zupełny brak zaworów (brak jakichkolwiek zaworów).

Dolotem i wylotem mieszanki steruje tuleja (czytaj wydrążony walec)

umieszczona wewnątrz cylindra. Na powierzchni bocznej tulei są

wycięte otwory(„porty”), które pozwalają na przepływ

mieszanki/spalin, do i z cylindra. W efekcie tłok porusza się

bardziej wewnątrz tulei rozrządu, niż w cylindrze. Zasadniczo

mechanizmy te można podzielić na dwie grupy:

- Suwaki o ruchu obrotowym jednostajnym – prędkość obrotu

jest proporcjonalna do obrotu wału, poza siłą odśrodkową suwaki

tego typu nie podlegają działaniu sił bezwładności.

- Suwaki wykonujące ruch niejednostajny (wahadłowy),

podlegają działaniu sił bezwładności.

Jeśli chodzi o silniki czterosuwowe zastosowanie znajdują

jedynie te opisane w pkt. 2. Jednak nawet wśród nich można znaleźć

kilka rozwiązań, z których opiszę dwa podstawowe systemy:

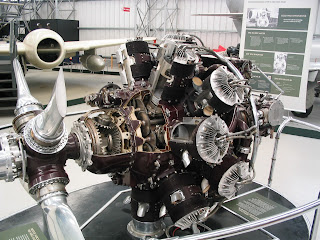

- Knight – Był to system wcześniejszy, oparty o dwie tuleje

rozrządu (cylinder - tuleja zew. - tuleja wew. - tłok). Tuleje

poruszały się ruchem posuwisto zwrotnym (podobnie jak tłok). Wał

korbowy napędzał wał (również wykorbiony), do którego

wykorbień były umocowane korbowody suwaków.

- Burt - McCollum – Jest to system nieco

prostszy oraz bardziej skuteczny. Występowała jedna tuleja

rozrządu, poruszająca się ruchem wahadłowym. System ten pozwalał

rozwiązać jeden z kluczowych problemów tego mechanizmu –

uszczelnienie. Tuleja tuż przed suwem spalania poruszała się ku

górze, a porty chowały się w głowicy za pierścieniami

uszczelniającymi. Pozwoliło to na silniejsze obciążanie silnika

bez obawy o szczelność.

Zalety

System ten narzucał liczne wymagania w zakresie produkcji i

obsługi, jednak oferował sporo w zamian. Pośród zalet można

wymienić: lepsze napełnianie świeżym ładunkiem (większa moc),

cichą pracę (brak części uderzających, takich jak popychacze,

zawory czy dźwignie), zwartą budowę silnika (silnik jest niższy,

sterowanie i napęd rozrządu zamknięte w skrzyni korbowej), prosta

konstrukcja głowicy (a zatem możliwość niemal dowolnego

kształtowania komory spalania). W silnikach zaworowych (iskrowych)

zawór wydechowy (w czasie suwu wydechu) wnika do komory spalania.

Jest to jednocześnie element „gorący”,(podnosi temperaturę

wewnątrz cylindra) co sprzyja spalaniu stukowemu. W silnikach z

rozrządem suwakowym, brak tego typu elementu (mniejsze ryzyko

wystąpienia spalania stukowego, czyli możliwość zastosowania

wyższego stopnia sprężania, a więc wyższa sprawność).

Wady

Pośród wad (które ostatecznie przeważyły nad zaletami), można

wymienić: duże powierzchnie trące (konieczność starannego

olejenia, oraz wymagana duża ilość oleju), suwaki które same w

sobie były ciężkie i trudne w wykonaniu (efekt – dość wysoka

cena), ponadto rozruch zimnego silnika był szczególnie trudny (ze

względu na duże powierzchnie trące). Naprawa i obsługa silników

tego typu była żmudna i skomplikowana (kwestia wymiany suwaków). W

przypadku utraty olejenia dochodzi do zatarcia (nic niezwykłego, ale rozmiar szkód w silnikach tego typu jest

szczególnie porażający). Jednak prawdziwą zmorą był problem

uszczelnienia - jako że gorące spaliny z komory ulatują przez

nieszczelności z dużą prędkością i przekazują tamże olbrzymie

ilości ciepła, powoduje to miejscowe uszkodzenie materiału. Próba

zaradzenia temu problemowi poprzez zmniejszenie luzów czy mocniejszy

docisk w miejscach uszczelnianych powoduje wzrost oporów ruchu, a

zatem spadek sprawności.

Konkluzja

Podstawowa trudność konstrukcyjna polegała na zapewnieniu

odpowiedniego uszczelnienia komory spalania. Niedogodność ta

uniemożliwiała silne obciążenie silnika oraz ograniczała

rozpowszechnienie tego mechanizmu. Problem ten został rozwiązany

zbyt późno, gdyż okazało się, że rozrząd zaworowy nie stanowi

przeszkody dla wysokich osiągów silnika. W produkcji seryjnej były

już silniki DOHC, pojawiała kompensacja luzu zaworowego i inne tego

typu bajery. W takiej sytuacji zalety zostały przyćmione, a wady

kładły się cieniem. Ostatnim seryjnie produkowanym silnikiem tego

typu był Bristol Centaurus w układzie podwójnej gwiazdy

(angielski, lotniczy, wycofany w latach `50). W silniku gwiazdowym

użycie tego mechanizmu pozwalała zmniejszyć średnicę i zapewnia

bardziej kompaktową zabudowę.

.jpg)

.jpg)

taki mały dodatek jak by ktoś jednak chciał poczytać o zaworach obrotowych z punktu suwaki o ruchu obrotowym jednostajnym - http://www.villiers.info/Aspin/AspinEssay/essay.htm - było tego kilka patentów, niektóre nawet dość świeże

OdpowiedzUsuńTakiej jednej rzeczy nie rozumiem, nigdzie nie moge znaleźć odpowiedzi, może tu się znajdzie ekspert - no ja wiem, że temat bardzo luźno związany z rozrządem, ale nie było takiego tematu wcześniej na blogu dlatego pisze tu:chodzi o to na jakiej zasadzie działa wydech w dwusuwach, ale typu piła łańcuchowa, kosa spalinowa.Normalnie to rozumiem zasade działania strumienicy, która nawet w syrenie była(mało kto wie), a tu są dwusuwy i nie ma nigdzie charakterystycznej dziś "kiszki" - mały tłumik przykrecony do cylindra, w środku parę komór połączonych małymi otworami(czyli tłumik wysokoczęstotliwościowy typowy w 2T), i nic więcej.To gdzie się rozgrywają zjawiska falowe?Co zauważyłem tylko, to to, że pierwsza komora tłumika ma pojemnośc na oko zbliżoną do pojemności skokowej(nie było jak dokładnie zmierzyć) - czyżby to miało służyć jako konfuzor?Ktoś może to wyjaśnić?

OdpowiedzUsuńMyslę że tłok który porusza sie w dół wypycha swiezą mieszankę z przestrzeni korbowej do cylindra, a co za tym idzie usuwane są w ten sposób spaliny, oczywiscie jakaś czesc spalin pozostaje ktora zresztą dopala się w nastepnym cyklu.

OdpowiedzUsuńMowa o dwusuwach, więc czuję się wywołany do odpowiedzi ;)

OdpowiedzUsuńPo prostu w kosiarkach, piłach itp. wynalazkach nikt nie stara się osiągnąć maksymalnych mocy. Liczą się małe gabaryty silnika (mały obrys) i niska masa (konieczność niesienia przez robotnika). Tłumik musi być schowany, aby się nie poparzyć - typowego dwusuwowego "jelita" nie dałoby się łatwo osłonić.

Jak więc usuwane są spaliny? Po prostu siłą bezwładności, oraz jak pisze Jan trochę mieszanka pomaga a reszta (jak to w dwusuwie) zostaje. Przy wysokich obrotach (a przy takich pracują małe silniki) dwusuw traktowany jest nawet często jako maszyna przepływowa, więc zakłada się jednokierunkowy przepływ gazów.

W wyczynowych piłach łańcuchowych stosowane są duże silniki (2T do 500cm3 - z crossów) z pełnowymiarowym rezonansowym tłumikiem (proponuję poszukać filmików np. o zawodach drwali).

W Syrenie raczej strumienicy nie było (to chyba coś innego niż myślisz). Był tam po prostu mało skuteczny i trochę na sztukę zamontowany dyfuzor. Syrena z byle dyfuzorem od wueski (czy SHLki - nie pamiętam dokładnie) miała znacząco lepsze osiągi (badano już w latach '60, ale do produkcji oczywiście nie weszło).

dodatkowe 2 grosze http://en.wikipedia.org/wiki/Kadenacy_effect

OdpowiedzUsuńWydaje mi się, że gdzieś czytałem w jakiejś publikacji dotyczącej projektowania dwusuwów, że taki układ (krótka rórka + odpowidnia komora) również jest liczony na ładny rezonans, z tym, że w przeciwieństwie do "kiszki" w wyjątkowo wąskim zakresie (wysokich) obrotów

OdpowiedzUsuńCzyli tak jak myślałem, to pierwsza komora tłumika odpowiada za to, że zużycie paliwa jest zbliżone(wieksze, ale nie jakoś tak dramatycznie) do układu z klasyczną strumienicą.

OdpowiedzUsuńMówiąc jeszcze o dwusowach przypomniał mi sie pewien interesujący artykuł o benzynie bezołowiowej, artykul posiada 3 czesci, pozostale 2 znajdziecie na strone http://www.kontestator.eu/artykuly_z_nexusa/nexus_001_klamstwa_na_temat_benzyny_bezolowiowej_1.php

OdpowiedzUsuń@kwahoo :

OdpowiedzUsuńRezonans jest podstawą wymiany ładunku w dwusuwie, ale bober pytał o silniki, które nie mają "careful design of the inlet and exhaust passages"

@ndv:

Przeczytałem kilka książek o dwusuwach i nie przypominam sobie koncepcji "krótka rura i komora". Nawet jeśli tak można (nie przeczę), to szczerze wątpię, że w kosiarkach dba się tak starannie o te zjawiska. Uważam, że to proste i tanie silniki, bez specjalnej dbałości o rezonans (dowodem monstrualne zużycie paliwa i kłęby niebieskiego dymu).

@Jan:

Nie polecam artykułu. Są w nim błędy merytoryczne, pomyłki tłumacza, błędne wzory i nazwy chemiczne, pominięcia, artykuł przeczy też sam sobie. Musiałbym napisać kilkakrotnie dłuższe "dzieło", żeby te błędy (tylko wyłapane przeze mnie) skorygować.

Prawdą jest natomiast, że ołów w benzynie nie ma wpływu na zanieczyszczenie środowiska i został wycofany tylko ze względu na zatruwanie katalizatorów.

Prawdą jest, że katalizator nie działa przez pierwszych kilka minut (ale nie 10-15).

Artykuł o tym nie pisze, ale elektroniczny wtrysk paliwa (praca przy lambdzie w okolicach 1, czego potrzebuje katalizator) przekreśla w silniku ekonomię (dla której potrzebna uboga mieszanka) i moc maksymalną (gdzie trzeba bogatej mieszanki). Czyli dzięki katalizatorom mamy paliwożerne i słabe silniki. (Daewoo Tico, który zużywał mi w mieście 4,3 l/100km zużywałby mniej, gdyby po odpaleniu nie wchodził na kilka minut na ok 3000obr tylko dla podgrzania katalizatora).

Sam jestem przeciwnikiem katalizatorów, uważam, że nie powinno się nas zmuszać do ich montowania. Sam w każdym swoim samochodzie demontowałem ten szajs a zarobione 200zł miałem zawsze na łożyska, albo na co innego, co zawsze z "nowym" samochodem trzeba było zrobić.

Nie krytykowałbym jednak katalizatorów w czambuł. One jakośtam działają. Pamiętam, jako dziecko (koniec lat '80, początek '90 "ubiegłego wieku" jak to się teraz modnie pisze), że zbliżając się do głównej ulicy miasta czuło się wyraźnie smród spalin. Spacer wzdłuż tej ulicy był bardzo nieprzyjemny. Dziś jest 10x więcej samochodów a takich odczuć już nie mam. Myślę, że jest wielu ekoidiotów, którzy z własnej woli zapłaciliby 1000zł za platynę do rury wydechowej. Dlaczego zmuszać tych co nie chcą?

"Dlaczego zmuszać tych co nie chcą?"

OdpowiedzUsuńMoże dlatego, że powietrze jest wspólne dla wszystkich?

http://www.zweitakte.de/download/2taktmix.jpg

Katalizatory sa potrzebne, lecz filtry cząstek stałych już nie, kiedys w necie napatoczylem się na artykuł który omawiał szkodliwość wypalania tej sadzy, tzn wypalanie sadzy wg tego artykulu jest szkodliwsze dla zdrowia niż jeżeli jej niewypalanie. Niestety niepamietam zródla tego artykułu, jesli ktoś wie o jaki artykuł chodzi i zna zródło to proszę o linka, bo jakoś z google niesposób go znaleść.

OdpowiedzUsuńPonadto wprowadzanie wielu dyrektyw pod pretekstem ochrony srodowiska tak naprawdę ma podłoże zysku i tak naprawde wyrzadza więcj szkód niż porzytku, dobitnie o tym swiadczą slawne żarówki energooszczędne, jesli ktoś nie ogladał to polecam http://www.youtube.com/watch?v=6rZMrYen8No

PS

OdpowiedzUsuńPrzepraszam za rażącego "byka" w słowie: pożytku

Co do rurki i puszki to nie jestem pewien czy w kosiarkach się je przelicza na rezonans - ale dla takiego układu jest to możliwe.

OdpowiedzUsuńA dla wszystkich "miłośników motoryzacji" przeciwnych prawnej regulacji emisji spalin proponuję poczytać o wielkim smogu

Kij z pożytkiem, ale żarówki bez żarnika?

OdpowiedzUsuń:), tzw swietlówki kompaktowe rownież posiadają żarnik, i to nawet 2 sztuki :)

OdpowiedzUsuń@kwahoo :

OdpowiedzUsuńobrazek śmieszny, ale to czysta demagogia. Zrób to samo z dowolnym silnikiem

spalinowym a efekt będzie ten sam. Żadne normy tego nie zmienią.

@Jan:

film (podobnie jak artykuł o ołowiu) ma słuszne przesłanie, ale znowu uważam,

że nie potrzeba kłamać, aby ochronić słuszną sprawę. Jeśli kłamiemy, wkładamy

tylko argumenty w usta przeciwników. Ciężka choroba od jednej zbitej świetlówki

to niedorzeczność. Może zrobię to co kwahoo za starych dobrych czasów. Policzę:

Maksymalna zawartość rtęci w świetlówce: 5mg

powierzchnia mieszkania: 40m2*

Objętość mieszkania: 40m2*2,5m=100m3

stężenie rtęci: 5mg/100m3=0,05mg/m3

dopuszczalne stężenie rtęci w powietrzu (bezpieczne przy stałym wdychaniu):

0,1mg/m3 (Pamiętajmy, że obecne normy są megazaniżone)

(Tylko proszę nie zaczynajcie dyskusji, że gdyby pokój był mniejszy a

świetlówki były dwie, to już nam coś grozi. Nie, nie grozi.)

Film dałem radę obejrzeć do 10 minuty, gdy powiedzieli, że "każdy atom

rtęci przynosi szkodę". Jest to sprzeczne z hipotezą progową. Gdyby każdy

atom szkodził, a przecież atom nie znika, to w końcu ten jeden atom musiałby

nas zabić. Lęk zazwyczaj wynika z niewiedzy. Ludzie nie znają chemii, więc boją

się wszystkiego z nią związanego.

*Zakładamy, że to są biedni Niemcy.

@ndv:

Wielki smog to był od spalania węgla w piecach (zaleciłeś przeczytanie, to

przeczytałem).

@normy spalin:

uważam, że powinniśmy pozwolić inżynierom budować małe, mocne i oszczędne

silniki, które siłą rzeczy będą produkowały małe ilości spalin (nie mam tu na

myśli modnego downsizingu z wpychaniem turbin gdzie popadnie). Jak amerykanie

odpalą w centrum miasta 100tys SUVów (wszystkie z V8), to żaden katalizator nie

pomoże.

Skoro są ludzie, którzy wyrzucają dobre żarówki, aby wkręcić świetlówkę, a

potem wyrzucają dobrą świetlówkę, aby wkręcić lampkę diodową, to pewnie

znaleźliby się i tacy, co zapłacą 1000zł za platynę do rury wydechowej. Ilu z

Was zapłaciłoby z własnej woli? A ilu z Was kupiłoby samochód z oszczędnym a

mocnym silnikiem? Ja jestem EKO. (EKO jak ekonomia nie jak ekologia)

Silniki samochodowe generalnie nie generują znaczących ilości pyłów jak piec opalany węglem. Zawartość siarki w paliwie też jest niższa. Zużycie energii w transporcie drogowym też jest niższe niż w przypadku przemysłu. Ale to nie znaczy, że problemu nie ma. Jest i to całkiem pokaźny.

OdpowiedzUsuńZakładając, że na 1000 mieszkańców Europy jest 400 samochodów przy gęstości zaludnienia 1000 osób na km^2 mamy 400 samochodów na każdy km^2 miasta. A większe miasta są gęściej zaludnione i ruch też jest w nich spory.

Silnik o emisji niczym nie kontrolowanej?

Duża moc = bogata mieszanka => tlenek węgla, sadza i różne związki węglowodorowe

Niskie spalania = uboga mieszanka, tlenki azotu

Przebywanie w centrum miasta, przez które przejeżdża kilkadziesiąt tysięcy samochodów nie byłoby zbyt przyjemne...

Przykład wielkiego smogu podałem, aby pokazać że łatwo jest zanieczyścić powietrze do takiego stopnia, aby było szkodliwe.

"Zmuśmy wszystkich do płacenia pieniędzy na ... w imię ..." Wpisz w miejsce kropek cokolwiek, a prawdopodobnie jesteś socjalistą.

OdpowiedzUsuńDlaczego mam być zmuszony nie tylko do kupowania platyny za "okrągłą sumkę" tylko po to, żeby ją wsadzić do rury wydechowej, ale mam też spalać dodatkowe ilości paliwa (ograniczone zasoby planety!), żeby emitować nieco mniej NOx, które są pożyteczne dla środowiska? Równie dobrze mogę po prostu wyrzucać banknoty na wiatr.

Głównym "problemem" z NOx jest tworzenie się smogu fotochemicznego, ale prawdziwą przyczyną tego typu smogu są (jak pisałem wcześniej) idiotyczne paliwożerne silniki, bez żadnych systemów ograniczenia zużycia paliwa na jałowych obrotach (wyłączanie części cylindrów, "stop and go" i in.), których jakoś nikt nie zabrania. Ja mieszkam na wsi, dlaczego mam płacić za rozwiązywanie problemu, który nie występuje na wsi? Ja mieszkam w Polsce, dlaczego mam płacić za rozwiązywanie problemu, który nie występuje w Polsce? (smogu fotochemicznego nie rejestruje się w naszym kraju).

Na szczęście prawo jeszcze nie zabrania mi kupowania diesla, który ZAWSZE pracuje na ubogiej mieszance, zużywa mało paliwa i sieje pożytecznymi NOx'ami aż miło. (NOx'y w związku z wodą i składnikami w glebie tworzą cenny nawóz dla roślin).

(Co do bogatej mieszanki przy mocy maksymalnej, to ma to miejsce tylko przy "gazie do dechy". Kto tak jeździ? Przez jaki procent czasu? Czy jeśli wyprzedzam Tira, to mam nie zdążyć i spowodować wypadek, bo zabrakło mi mocy w imię ochrony środowiska? Kto stawia wyżej bezpośrednie zagrożenie życia na drodze nad wyimaginowanym zagrożeniem środowiska?)

Słuszne uwagi i ciekawe spostrzeżenia, oraz mała rada na przyszłość: nie próbuj dyskutować z artykułami z Nexusa. To jest pismo dla ludzi żyjących w alternatywnej rzeczywistości religijno-naukowo-magicznie-politycznej ;)

OdpowiedzUsuńA może mi ktoś wytlumaczyć pewna kwestię?

OdpowiedzUsuńCzyli mam rozumieć ze katalizator najlepiej pracuje czyli dopala te tlenki azotu gdy lambda jest 1 czyli silnik ma proporcję powietrza 14,7 do 1 paliwa ?

Czyli mam rozumieć, że silnik moglby z powodzeniem pracować na lambdzie wiekszej od 1 podczas dlugiej spokojnej trasy bez wyprzedzania. ale ze wzgledu na katalizator musi isc więcej paliwa by ta lambda byla zblizona do 1 ? czyli dobrze rozumuję ?

Jesli tak, to dlaczego pewien producent w latach 90 chwalil się że jego silnik potrafi pracować z proporcją 22:1 ?. Oczywiscie samochód posiada katalizator.

Pewna część tematów faktycznie jest odrealniona, ale poruszają również jak najbardziej realne tematy typu szczepienia, GMO. A jesli ktoś uważa szczepionki i GMO za odrealnioną rzeczywistosć, to jest poprostu głupi.

OdpowiedzUsuńA i zapomnialem dodać że ta alternatywna rzeczywistość pomogła niktorym wyleczyć się z nowotworu podczas gdy konwencjonalna medycyna przegrywała walkę. Zatem niektóre tematy są naprawdę wartościowe i tylko głupcy je wysmieją.

OdpowiedzUsuńTo nie katalizator potrzebuje lambdy 1, tylko tlenki azotu (NOx lub NxOy jak kto woli) i niedopalone węglowodory (CxHy). (Może przydałby się oddzielny wpis, czysto informacyjno-edukacyjny o zawartości tych składników w spalinach (i jeszcze CO) oraz o działaniu katalizatora o lambdzie itp?) Właśnie w latach 90 mocno pracowano nad uwarstwieniem mieszanki, co znacznie obniżało zużycie paliwa przy nieobciążonym silniku (zwiększało lambdę). Z tego co wiem (chociaż jestem chemikiem, to zawsze mogę się mylić) katalizator jest wtedy bezradny wobec NOx'ów. Oczywiście nadal świetnie sprawowałby się np. w mieście: start spod świateł (produkujemy i gromadzimy dużo CxHy - jeśli ktoś jest oczywiście tak rozrzutny, by dociskać "gaz do dechy"), potem jazda z odpuszczonym gazem (dopalamy CxHy za pomocą NOx - znika jedno i drugie) i tak w kółko.

OdpowiedzUsuńMoże ktoś wie coś więcej?

@marcin i Jan: Co do Nexusa, to nie wiem o co chodzi. Najpierw myślałem, że to jakiś samochód, ale sprawdziłem dokładnie: samochód to Lexus albo Nexia. GMO, szczepionki i leczenie raka kadzidłami (czy czymś innym, równie skutecznym) to bardzo ciekawe tematy, ale chyba na inne forum?

No ale te NOx dopala sie w katalizatorze, w sumie to faktycznie przydał by sie wpis z "wyłożeniem kawy na ławe" tych tematów.

OdpowiedzUsuńCo do Nexusa, to nawet nie podejrzewam że w ktorymś numerze mogliby pisać o leczeniu raka kadzidelkami :)))

Skoro jestesmy już przy tym temacie, to może się komuś przyda http://www.youtube.com/watch?v=ivAlKghy1Ls

Ale, ok, masz rację, to blog o technice napędowej, zatem tego się trzymajmy.

Przestrzegam przed dawaniem wiary czemukolwiek podanemu w linku do wykładu p. Szczepaniaka. Jeśli ktoś ma wiedzę chemiczną lub/i biologiczną, to będzie się z tego śmiał lub się załamie, ale ktoś nie mający podstaw gotów jest w tę szarlatanerię uwierzyć. Proszę, zamknijmy temat niezwiązany z motoryzacją.

OdpowiedzUsuńOczywiscie, motoryzacja przedewszystkim. Przepraszam jednak, ale czy mógłbyś powiedzieć, co w takim razie wyleczyło p. Szczepaniaka ? (oczywiscie, nie twierdzę że wszystko co mowi p. S. w tym wykładzie jest do konca rzetelne)

OdpowiedzUsuńWita was ponownie mroczny moderator - cenzor. Wywaliłem wszystkie komentarze poczynając od tego z Nexusem.

OdpowiedzUsuńPrzyczyną było użycie przez Jana zwrotów:

"(...)za odrealnioną rzeczywistosć, to jest poprostu głupi."

"Zatem niektóre tematy są naprawdę wartościowe i tylko głupcy je wysmieją."

Zasady są takie: możecie nazywać kogoś głupcem, jeśli udowodnicie (w kilku (sic!) jasnych zdaniach, wzorem, wykresem), że ten się myli. Tylko w takim przypadku.

Troche za szybko Moderator się pospieszył, bowiem nie dowiedziałem się od rozmówcy co w takim razie wyleczyło p. Szczepaniaka jesli wszystko co opowiadał było szarlatanerią.

OdpowiedzUsuńCo do nazywania kogoś głupcem, to czasem tak jest że rzeczy trzeba nazywać po imieniu, jesli ktoś zachwala GMO, to ten ktoś dla mnie jest głupi, lub bardziej dyplomatycznie - pożytecznym idiotą.

Wzorami tego nie udowodnię, mogę tylko polecić przeczytanie książki "Nasiona kłamstwa"

Nie wystarczyło wywalenie tekstów nie dotyczących motoryzacji? Nie wszystkie akapity to było wyzywanie.

OdpowiedzUsuńBlog znowu umarł.

OdpowiedzUsuń